|

|

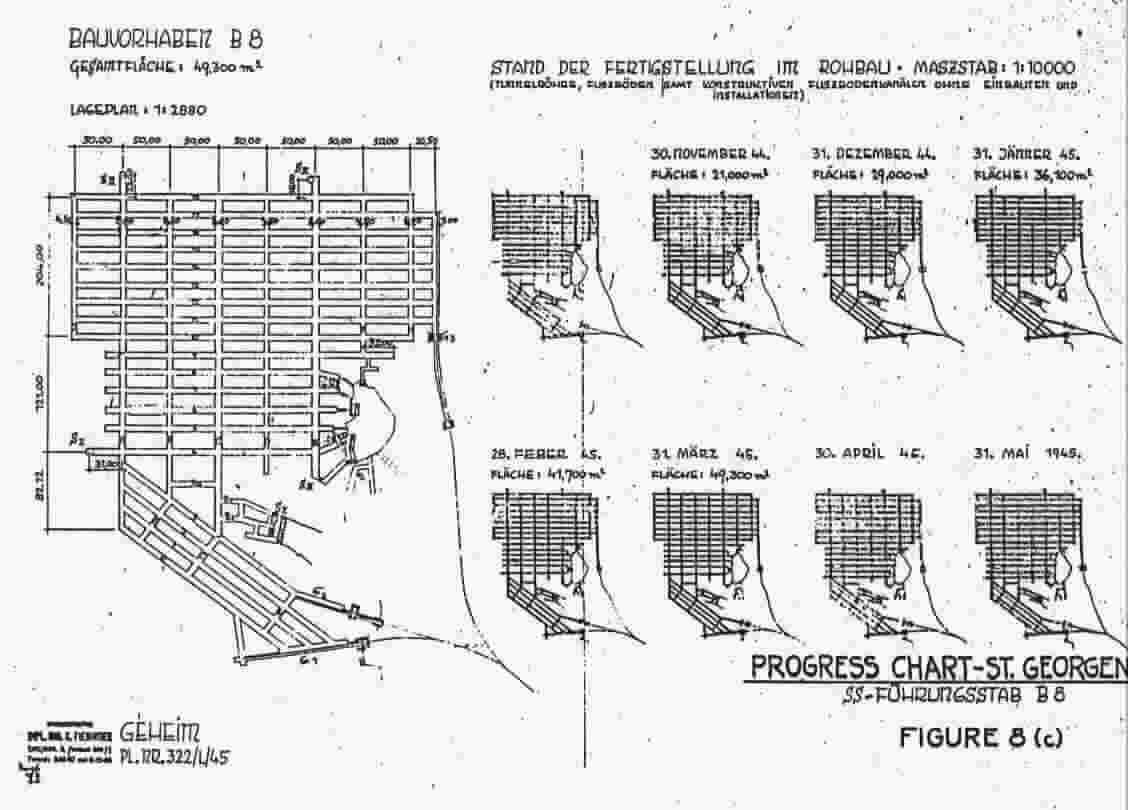

St.Georgen a.d. Gusen - Deckname "Bergkristall" "B 8" |

|

|

|

|

|

|

|

|

|

|

Einer der Stolleneingänge heute |

|

|

|

Diese sehr große Anlage diente zur Produktion von düsenbetriebenen Jagdflugzeugen Me 262. Komplette Flugzeuge (ohne Tragflächen) wurden an einer Art "Fließband" hergestellt, mit Produktionsstart ende März 1944.Es wurden bis 1.Mai 1945, 987 Flugzeuge hergestellt. |

|

|

|

|

|

Der in den Stollen gefertigte Düsenjäger Me 262 - der erste in Serie gebaute Düsenjäger der Welt (Modell M 1:32) |

|

|

|

Beschreibung der Anlage: Diese Anlage befindet sich in einen alten Sandsteinberg in den Niederungen des Donautales. Nach Berichten ehemaliger Arbeiter, war der Sand sehr trocken und es konnten die Ausgrabungen ohne die Schild-Methode erfolgen. 19 Haupttunnels, 6m breit,4,6 m hoch mit halb elliptischen Querschnitt wurden in durchschnittlicher Länge von 245 m in den Berg getrieben. Diese Haupttunnel wurden von 9 Quertunnels im rechten Winkel zu den Haupttunnel durchkreuzt. Alle Tunnel waren mit Beton ausgekleidet. Die Stärke der Auskleidung betrug ca. 45 cm. Die gesamte Grundfläche betrug 158492 m², und die Anlage verfügte über 11 Eingänge. Es führte eine eingleisige Bahnlinie zu dem Werk, welches sich dann 3 gleisig in das Werk fortsetzte. Gegenwärtiger Status: Alle Tunnels waren bis ende März 1945 ausgegraben und mit Beton ausgekleidet. Flugzeuge wurden während des Krieges erzeugt, aber die Herstellung war bei der Besichtigung am 6.July 1945 bereits eingestellt und Teile der Einrichtung waren bereits entfernt. |

|

|

|

Konstruktion: Ausgrabung. Die Haupttunnel wurden vor den Quertunnels ausgegraben. Die Ausgrabungsmethoden waren bei allen Tunnels die selben. Pilot-Tunnels auf Bodenhöhe wurden zuerst in den Berg getrieben. Dann wurde die obere Hälfte ausgebrochen und sofort mit Beton ausgekleidet, bevor der untere Teil ausgegraben wurde. Der Sand wurde mit Presslufthämmern gelöst, welche 18 Pfund schwer waren und mit 6 Bar Luftdruck betrieben wurden. Es wurden keine Sprengstoffe angewendet. Das Ausbruchmaterial wurde händisch durch die senkrechten Schächte auf ein Förderband geschaufelt, welches sich im Pilottunnel befand. Das Förderband brachte den Sand nach draußen, wo er auf Bahnwaggons verladen wurde und nach ca. 1,5 Km auf eine Deponie geschütted wurde. Alle Tunnel wurden seitlich mit Holz abgestützt und für die Decke wurden Stahlbögen verwendet, um ein Einbrechen zu verhindern.2 Einstürze kamen jedoch trotzdem vor; Einer beim Durchschnitt von Tunnel C und 5,und Einer bei Tunnel F und 10.Während der Ausgrabungen und dazwischen, wurden die Tunnel vorübergehend durch eine 30 cm starke Rohrleitung belüfted. Die Lüfter konnten wahlweise auf blasen oder saugen geschaltet werden. |

|

|

|

Betonarbeiten: Um die Tunnelform zu erhalten, wurden Holz und Stahlformen verwendet. Die Verknappung von Stahlformen verhinderte daß sie überall angewendet wurden. Zuerst wurde die obere Hälfte ausgebrochen und sofort danach Ausbetoniert, nachher wurde dann die eine Tunnelseite ausgebrochen und darauffolgend betoniert und dann die Anderen. Als Zement wurde ein standard hochfester Portland-Zement verwendet. Verwendet wurde dazu gleich der Tunnelsand, der in Körnungen von 0-50 mm vorhanden war. Der grobe Zuschlag wurde von der Donau geholt. Durchschnittliche Mischzeit betrug 5 Minuten. Die Auskleidung wurde in 3 Schritten gegossen; Zuerst die Decke, dann die 2 Seitenwände. Ein Vertragsunternehmer benützte überall die Pumpbeton methode. Die Pumpe mit einer 17 cm dicken Leitung konnte den Beton horizontal über 150 m weit befördern. Für größere Entfernungen wurde eine Zusatzverstärkerpumpe auf einen tragbaren Gestell benützt. Andere Vertragsunternehmer benutzten kleine Bahnwaggons um den Beton in den Tunnel zu bringen. Die unteren Teile des Tunnelbogens wurden von Hand mittels Stampfbeton aufgebracht, und für die Tunnelkrone wurde ein Förderband für die genaue Plazierung des Betons verwendet. Es wurde kein Vibrator und kein Härter benützt. Der Tunnelfußboden war 30 cm dick und nicht verstärkt, außer dort wo der Kanal überbrückt wurde. |

|

|

|

Entwässerung: Die Entwässerung war das kleinste Problem, da der Grundwasserspiegel sich ca.4 m unter dem Fußboden befand. Alle Tunnel waren überraschenderweise trocken. In einen einzigen Fall überschnitt der Grundwasserspiegel den Tunnelfußboden. |

|

|

|

Kläranlage: Gusen war eine der wenigen Anlagen mit einer Abwasserbehandlungsanlage. Die Kläranlage bestand aus einen Pumpenhaus, einen Absetzbecken, 2 aktive Schlammtanks, und ein Schlammtrocknungsbett, welches nur teilweise in betrieb war. Man beförderte daher die Abwässer in den Gusen-Fluß. |

|

|

|

Heizung und Lüftung: Das Heizungs und Lüftungssystem wurde von der Firma "Rudolph Otto Meyer STUTTGART" entwickelt. Die Anlage besaß 4 Lüfterstationen mit je 5 Stück 42000 cfm Lüfter. |

|

|

|

Verschiedenes: Elektrizität wurde von Linz und Mauthausen mit 10000 Volt angeliefert und zum Werksgebrauch auf 380/220 Volt heruntertransformiert. Über eine Standby Kraftzentrale wurde nachgedacht aber dann nicht errichtet. Die Anlage war nicht Gas-dicht. Über Filter wurde nachgedacht aber nicht eingebaut. In den Tunneln wurden Sprengschutz-Türen eingebaut und dadurch wurde die Anlage bombensicher. Luftschutzbunker wurden außerhalb der Anlagen nicht errichtet. Totale Konstruktionskraft war 6600 Personen welche in 3 Schichten zu je 8 Stunden arbeiteten. |

|

|

|

|

|

|

|

Zustand heute: Die Stollenanlage verfiel jahrzehntelang und wurde teilweise durch Bergbau zerstört. 2001 übernahm die Republik Österreich die Rechtsnachfolge für das dritte Reich und begann mit umfangreichen Sicherungsmaßnahmen. So wurden in den Jahren 2003 und 2004 mehrere Millionen(!) Euro investiert. Etwa ein Viertel der Anlage war so schwer beschädigt, dass es hinterfüllt werden mußte, aber der Großteil der Stollen konnte durch die BIG gesichert und damit grettet werden. |

|

|

|

Autor: Felix / M.S. Fotos: Felix F., Schmitzberger |

|

|

|

|

|

Falls Du weitere Informationen, Fragen oder Anmerkungen hast, schreib sie bitte einfach ins Forum! |

|

|

|

|